Thông tin - kiến thức vật liệu bông bảo ôn

Bông gốm Ceramic chịu nhiệt 1300°C – Dùng cho lò hơi, lò nung

Giới thiệu chung về bông gốm ceramic chịu nhiệt

Bông gốm ceramic là vật liệu cách nhiệt cao cấp được sản xuất từ sợi gốm Alumino-silicate thông qua quy trình công nghệ kéo sợi và xử lý nhiệt đặc biệt. Cấu trúc sợi siêu mịn với đường kính trung bình 2-4 micromet tạo nên mạng lưới không gian ba chiều có khả năng chịu nhiệt vượt trội lên đến 1300°C. Bông gốm ceramic khác biệt so với các loại bông khoáng thông thường ở chỗ không chứa chất kết dính hữu cơ, do đó không tạo khói và không phát thải khi tiếp xúc với nhiệt độ cao. Đặc điểm nổi bật của bông gốm ceramic là khả năng duy trì độ bền cơ học và ổn định kích thước khi làm việc liên tục ở nhiệt độ 1200-1300°C, trong khi vẫn duy trì hệ số dẫn nhiệt thấp (0.08-0.12 W/m.K ở 400°C). Điều này giúp giảm đáng kể lượng nhiệt thất thoát trong các hệ thống lò công nghiệp.

Vì sao chọn bông gốm ceramic cho các môi trường nhiệt độ cao?

Khi vận hành các hệ thống lò hơi, lò nung công nghiệp, nhiệt độ làm việc thường dao động từ 800°C đến trên 1200°C. Ở dải nhiệt này, các vật liệu cách nhiệt thông thường như bông thủy tinh (glasswool) hay bông khoáng (rockwool) không thể duy trì cấu trúc và hiệu suất cách nhiệt. Bông glasswool bắt đầu biến dạng ở 250°C và nóng chảy hoàn toàn ở 650°C, trong khi rockwool có giới hạn sử dụng khoảng 750-850°C.

Bông gốm ceramic với khả năng chịu nhiệt 1300°C mang lại nhiều lợi ích thiết thực:

- Giảm tổn thất nhiệt năng qua thành lò tới 60-70% so với các giải pháp truyền thống

- Duy trì nhiệt độ bề mặt ngoài thấp (≤60°C khi nhiệt độ bên trong lò 1000°C với lớp bông ceramic dày 100mm)

- Tiết kiệm chi phí năng lượng 25-35% trong quá trình vận hành

- Khối lượng nhẹ (96-128 kg/m³) giúp giảm tải trọng lên kết cấu

- Khả năng chống sốc nhiệt cao, chịu được chu kỳ nung-làm nguội liên tục

Đây là lý do bông gốm ceramic đang dần thay thế các vật liệu cách nhiệt truyền thống trong các ứng dụng công nghiệp nhiệt độ cao.

Cấu tạo và đặc tính kỹ thuật của bông gốm ceramic 1300°C

Thành phần cấu tạo (Alumino-silicate fiber): Bông gốm ceramic 1300°C được cấu tạo chủ yếu từ sợi Alumino-silicate với thành phần điển hình:

- Al₂O₃ (Alumina): 45-48%

- SiO₂ (Silica): 51-54%

- Fe₂O₃ + TiO₂: <1%

Hàm lượng Alumina cao giúp tăng khả năng chịu nhiệt, trong khi cấu trúc sợi đồng nhất với độ xốp 94-96% tạo nên khả năng cách nhiệt vượt trội. Đặc biệt, trong quá trình sản xuất, bông ceramic không sử dụng chất kết dính hữu cơ, vì vậy không tạo khói hay phát thải khi tiếp xúc với nhiệt độ cao.

Các sợi ceramic được sắp xếp ngẫu nhiên theo cấu trúc ba chiều, tạo nên không gian chứa khí tĩnh giúp cản trở hiệu quả quá trình truyền nhiệt dẫn, đối lưu và bức xạ. Đường kính sợi siêu mịn (2-4μm) tạo nên diện tích bề mặt tiếp xúc lớn, làm tăng khả năng phản xạ nhiệt bức xạ.

Khả năng chịu nhiệt, cách âm, chống cháy

Sở hữu những đặc tính kỹ thuật nổi bật, Bông gốm ceramic 1300°C có:

Khả năng chịu nhiệt:

- Nhiệt độ làm việc liên tục: 1200°C

- Nhiệt độ làm việc ngắn hạn: 1300°C

- Co ngót sau 24h ở 1200°C: <3.5%

- Hệ số dẫn nhiệt (W/m.K):

- 05 ở 200°C

- 08 ở 400°C

- 12 ở 600°C

- 18 ở 800°C

- 26 ở 1000°C

Khả năng cách âm:

- Hệ số hấp thụ âm: 0.75-0.95 (tần số 500-2000Hz)

- Giảm ồn hiệu quả trong dải 15-45dB tùy độ dày

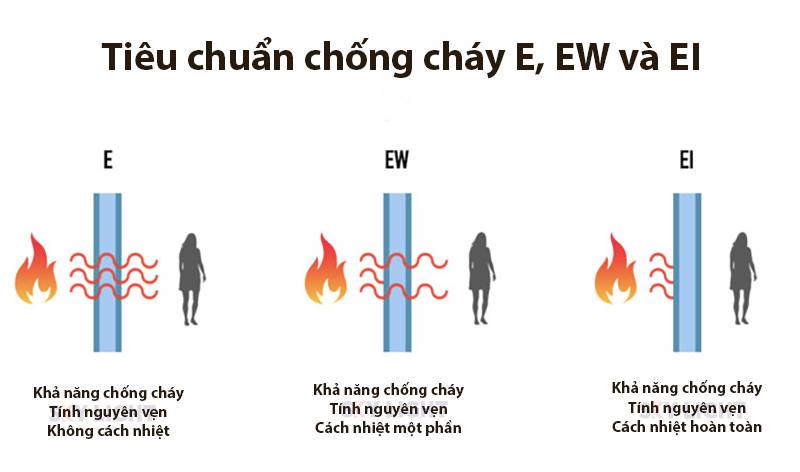

Khả năng chống cháy:

- Không cháy, không sinh khói (Euroclass A1)

- Điểm nóng chảy: >1760°C

- Không chứa chất kết dính hữu cơ

- Không phát thải khí độc khi tiếp xúc nhiệt độ cao

Quy cách sản phẩm (dạng tấm, dạng cuộn, độ dày phổ biến)

Để phù hợp với từng ứng dụng cụ thể, bông gốm ceramic được sản xuất với nhiều quy cách khác nhau:

Dạng tấm bông ceramic:

- Kích thước tiêu chuẩn: 600×1200mm

- Độ dày: 13mm, 25mm, 50mm

- Tỷ trọng: 96kg/m³, 128kg/m³, 160kg/m³

Dạng cuộn bông ceramic:

- Chiều rộng: 610mm, 1220mm

- Chiều dài: 7200mm-14400mm

- Độ dày: 13mm, 25mm, 50mm

- Tỷ trọng: 96kg/m³, 128kg/m³

Bên cạnh đó, bông gốm ceramic còn được sản xuất dưới dạng các sản phẩm đúc sẵn theo kích thước yêu cầu như ống bọc, khối chèn, tấm định hình, phục vụ cho các ứng dụng chuyên biệt.

Ứng dụng bông gốm ceramic trong các hệ thống lò hơi, lò nung

Ứng dụng trong lò hơi công nghiệp

Bông ceramic được sử dụng phổ biến trong các hệ thống lò hơi công nghiệp, đặc biệt là lò hơi nhiệt điện, lò hơi sử dụng nhiên liệu đốt than, dầu và khí. Loại vật liệu này được ứng dụng để cách nhiệt cho:

- Buồng đốt (firebox) với nhiệt độ làm việc 900-1100°C

- Thành lò và nóc lò (furnace walls and ceiling)

- Ống khói và hệ thống thoát khí nóng

- Bề mặt ngoài của các đường ống dẫn hơi áp suất cao

Khi lắp đặt bông ceramic cho lò hơi, thường áp dụng cấu trúc nhiều lớp:

- Lớp trong cùng (hot face): Gạch chịu lửa hoặc bê tông chịu nhiệt

- Lớp giữa: Bông gốm ceramic dày 50-100mm

- Lớp ngoài: Vỏ thép hoặc lớp bảo vệ

Cấu trúc này có khả năng hạ nhiệt độ từ 1000°C bên trong xuống chỉ còn 50-60°C ở bề mặt ngoài, đồng thời giúp tiết kiệm từ 25-35% chi phí nhiên liệu so với các phương pháp cách nhiệt truyền thống.

Ứng dụng trong lò nung gốm, lò luyện kim, xi măng

Vật liệu cách nhiệt lò nung từ bông gốm ceramic đóng vai trò thiết yếu trong các ngành công nghiệp nặng:

Lò nung gốm sứ:

- Lớp lót bên trong lò tunnel với chu kỳ nung-làm nguội liên tục

- Cách nhiệt cho vách ngăn và nóc lò

- Đệm cách nhiệt cho cửa lò và các khe hở

Lò luyện kim:

- Lớp cách nhiệt cho lò ủ, lò tôi, lò ram

- Lớp lót cho lò nấu nhôm, đồng, thép

- Cách nhiệt cho máng dẫn kim loại nóng chảy

Lò xi măng:

- Cách nhiệt cho vùng nung sơ bộ (preheater)

- Lớp lót cho ống dẫn khí nóng

- Cách nhiệt cho cyclone và hệ thống trao đổi nhiệt

(chèn ảnh ứng dụng bông gốm ceramic trong lò nung công nghiệp)

Cách nhiệt công nghiệp bằng bông gốm ceramic mang lại hiệu quả kinh tế rõ rệt nhờ giảm tổn thất nhiệt, tiết kiệm năng lượng và kéo dài tuổi thọ thiết bị. Đặc biệt, khả năng chống sốc nhiệt giúp vật liệu này phù hợp với các quy trình sản xuất đòi hỏi thay đổi nhiệt độ nhanh và thường xuyên.

So sánh với các loại bông khác (Rockwool, Glasswool)

Khả năng chịu nhiệt

So sánh bông ceramic và rockwool về khả năng chịu nhiệt cho thấy sự khác biệt đáng kể:

| Loại vật liệu | Nhiệt độ làm việc liên tục | Nhiệt độ làm việc tối đa | Điểm nóng chảy |

| Bông gốm ceramic | 1200°C | 1300°C | >1760°C |

| Rockwool | 650-750°C | 850°C | 1050-1100°C |

| Glasswool | 230-250°C | 400-450°C | 600-650°C |

Bông gốm ceramic với bông khoáng rockwool có sự khác biệt đáng kể về nhiệt độ làm việc an toàn, với mức chênh lệch khoảng 450-500°C về nhiệt độ làm việc an toàn. Điều này đặc biệt quan trọng trong các ứng dụng như lò nung, lò hơi công nghiệp, nơi nhiệt độ thường xuyên vượt quá 800°C.

Khi so sánh bông ceramic với glasswool, sự khác biệt còn rõ rệt hơn. Glasswool bắt đầu mất khả năng cách nhiệt ở 250°C và hoàn toàn biến dạng ở nhiệt độ trên 600°C, trong khi bông ceramic vẫn duy trì cấu trúc và hiệu suất cách nhiệt ở 1200°C.

Tính ứng dụng và tuổi thọ

Xét về tuổi thọ và tính ứng dụng trong môi trường công nghiệp:

Bông gốm ceramic:

- Tuổi thọ: 8-15 năm trong điều kiện nhiệt độ cao liên tục

- Không bị co ngót đáng kể (<3.5% sau 24h ở 1200°C)

- Không phát thải, không sinh khói khi tiếp xúc nhiệt độ cao

- Khối lượng nhẹ (96-160 kg/m³) giúp giảm tải trọng lên kết cấu

Rockwool:

- Tuổi thọ: 3-7 năm ở nhiệt độ cao

- Co ngót đáng kể (>10% ở 750°C) ảnh hưởng đến hiệu suất cách nhiệt

- Chất kết dính hữu cơ có thể sinh khói khi nhiệt độ >400°C

- Khối lượng nặng hơn (100-200 kg/m³)

Glasswool:

- Tuổi thọ: 1-3 năm ở nhiệt độ trung bình

- Không phù hợp cho ứng dụng nhiệt độ cao (>250°C)

- Chất kết dính hữu cơ sinh khói và mùi khi tiếp xúc nhiệt độ cao

- Khối lượng nhẹ (10-80 kg/m³)

Khả năng chống cháy & độ ổn định cấu trúc

Về khả năng chống cháy và ổn định cấu trúc:

Bông gốm ceramic:

- Không cháy, không sinh khói (Euroclass A1)

- Duy trì cấu trúc sợi ở nhiệt độ 1200°C

- Chịu được chu kỳ nung-làm nguội liên tục

- Không bị ăn mòn bởi hầu hết các loại axit (trừ HF và H₃PO₄)

Rockwool:

- Không cháy (Euroclass A1)

- Bắt đầu biến dạng và co ngót ở 650°C

- Chịu được chu kỳ nhiệt hạn chế

- Dễ bị ăn mòn bởi môi trường kiềm mạnh

Glasswool:

- Khó cháy (Euroclass A2)

- Bắt đầu biến dạng ở 250°C

- Không phù hợp với chu kỳ nhiệt

- Dễ bị ăn mòn bởi môi trường axit và kiềm

So với các vật liệu khác, bông gốm ceramic nổi bật với khả năng chịu nhiệt vượt trội, độ bền cao và sự ổn định cấu trúc trong môi trường nhiệt độ cao. Dù chi phí ban đầu có phần cao hơn, nhưng khi xét về hiệu quả sử dụng lâu dài và khả năng tiết kiệm năng lượng, bông ceramic mang lại lợi ích kinh tế vượt bậc cho các ứng dụng công nghiệp yêu cầu nhiệt độ cao.

Lưu ý khi thi công và bảo quản

Cách xử lý khi thi công (mang bảo hộ, cắt tấm…)

Phải tuân thủ các quy trình an toàn để bảo vệ người lao động và đảm bảo hiệu quả của vật liệu khi thi công bông ceramic:

Trang bị bảo hộ cá nhân:

- Mặt nạ phòng độc chuyên dụng (FFP3) hoặc mặt nạ có bộ lọc HEPA

- Kính bảo hộ kín

- Găng tay chống cắt

- Quần áo bảo hộ dài tay, kín cổ

- Mũ trùm đầu

Kỹ thuật cắt và định hình:

- Sử dụng dao sắc chuyên dụng hoặc máy cắt điện có hệ thống hút bụi

- Cắt trên bề mặt phẳng, sạch

- Làm ẩm nhẹ vật liệu trước khi cắt để giảm phát tán bụi

- Không nén hoặc ép mạnh làm biến dạng cấu trúc sợi

Lắp đặt:

- Sử dụng keo chịu nhiệt chuyên dụng (ceramic adhesive) cho các mối nối

- Đảm bảo độ chồng mí 50-100mm giữa các tấm/cuộn

- Lắp đặt hệ thống neo giữ (anchors) với mật độ 4-6 điểm/m²

- Tránh nén vật liệu quá 10% chiều dày ban đầu

Xử lý sau thi công:

- Vệ sinh khu vực làm việc bằng máy hút bụi công nghiệp có bộ lọc HEPA

- Thu gom phế liệu vào túi kín, dán nhãn và xử lý theo quy định

- Vệ sinh dụng cụ và trang bị bảo hộ trước khi tháo bỏ

Hướng dẫn bảo quản lâu dài trong kho

Để duy trì đặc tính kỹ thuật và kéo dài tuổi thọ bông gốm Ceramic, cần phải bảo quản sản phẩm đúng cách:

Điều kiện kho bãi:

- Kho khô ráo, thông thoáng, tránh ánh nắng trực tiếp

- Nhiệt độ: 5-40°C

- Độ ẩm tương đối: <70%

- Tránh tiếp xúc với nước, dầu, hóa chất

Phương pháp lưu trữ:

- Đặt trên pallet, cách mặt sàn ít nhất 10cm

- Bảo quản trong bao bì nguyên thủy hoặc màng PE kín

- Xếp chồng tối đa 3 pallet đối với dạng tấm, 2 pallet đối với dạng cuộn

- Tránh đặt vật nặng lên trên gây nén ép vật liệu

Kiểm tra định kỳ:

- Kiểm tra tình trạng bao bì 3 tháng/lần

- Đảm bảo không có côn trùng, động vật gặm nhấm xâm nhập

- Kiểm tra độ ẩm của vật liệu trước khi sử dụng

Thời hạn bảo quản:

- Thời gian bảo quản tối ưu: 12-18 tháng

- Có thể sử dụng sau 24 tháng nếu bảo quản đúng cách, nhưng cần kiểm tra kỹ trước khi lắp đặt

Lý do nên chọn Bảo Sơn là đơn vị cung cấp bông gốm ceramic

Sản phẩm chính hãng, kiểm định đầy đủ

Bảo Sơn cung cấp bông gốm ceramic chất lượng cao với đầy đủ chứng nhận quốc tế:

- Chứng nhận ISO 9001:2015 về hệ thống quản lý chất lượng

- Chứng nhận ISO 14001:2015 về hệ thống quản lý môi trường

- Chứng nhận EN 13501-1 về phân loại phản ứng với lửa

- Báo cáo thử nghiệm từ phòng lab độc lập về đặc tính kỹ thuật

Trước khi xuất xưởng, mỗi lô hàng đều được kiểm tra nghiêm ngặt về thành phần hóa học, cấu trúc sợi, khả năng chịu nhiệt và các đặc tính cơ lý.

Tư vấn kỹ thuật theo từng loại lò hơi/lò nung

Đội ngũ kỹ sư của Bảo Sơn có kinh nghiệm trên 15 năm trong lĩnh vực vật liệu chịu lửa và cách nhiệt công nghiệp. Chúng tôi cung cấp dịch vụ tư vấn chuyên sâu:

- Khảo sát hiện trạng và đánh giá nhu cầu cách nhiệt

- Tính toán độ dày tối ưu dựa trên nhiệt độ làm việc

- Thiết kế hệ thống cách nhiệt đa lớp phù hợp với từng loại lò

- Đề xuất giải pháp neo giữ và bảo vệ bề mặt

- Tính toán hiệu quả tiết kiệm năng lượng và thời gian hoàn vốn

Hệ thống kho hàng – giao nhanh tại TP.HCM, Bình Dương, Đồng Nai…

Bảo Sơn sở hữu hệ thống kho hàng rộng khắp tại các trung tâm công nghiệp lớn:

- Kho chính tại Đồng Nai: 2000m² với đầy đủ các loại bông ceramic

- Kho vệ tinh tại Bình Dương: 800m² phục vụ khu vực Nam Bình Dương, Tây Ninh

- Kho vệ tinh tại TP.HCM: 500m² phục vụ khu vực TP.HCM và Long An

- Đối tác vận chuyển chuyên nghiệp, giao hàng trong 24-48h

Báo giá & tư vấn kỹ thuật từ Bảo Sơn

Liên hệ Bảo Sơn để nhận tư vấn miễn phí và báo giá nhanh chóng theo từng loại bông cách nhiệt!

Đội ngũ kỹ thuật của Bảo Sơn luôn sẵn sàng hỗ trợ bạn trong việc phân tích nhu cầu cụ thể và đưa ra các giải pháp cách nhiệt tối ưu nhất cho công trình. Chúng tôi cung cấp đa dạng các loại bông cách nhiệt đạt tiêu chuẩn chất lượng quốc tế, đảm bảo hiệu quả kỹ thuật và an toàn tuyệt đối cho công trình của bạn.

- Xem thêm: Lưu Giữ Khoảnh Khắc Xuân – Bộ Ảnh Tết Tại Không Gian Decor Xuân Của Văn Phòng Bảo Sơn

- Xem thêm: Year End Party Bảo Sơn 2025 – Đêm Hội Gắn Kết Tôn Vinh Và Lan Tỏa Khác Vọng

- Xem thêm: 🎁 Quà Tết Bảo Sơn 2025 – Tri Ân Khách Hàng, Gắn Kết Bền Lâu

- Xem thêm: Giáng Sinh 2025 ấm áp và tràn đầy năng lượng cùng đại gia đình Bảo Sơn

- Xem thêm: Top các loại vật liệu cách nhiệt tốt nhất cho tường nhà hiện nay

Thông tin - kiến thức vật liệu bông bảo ôn

Khám phá khả năng chống cháy của bông thủy tinh

Thông tin - kiến thức vật liệu bông bảo ôn